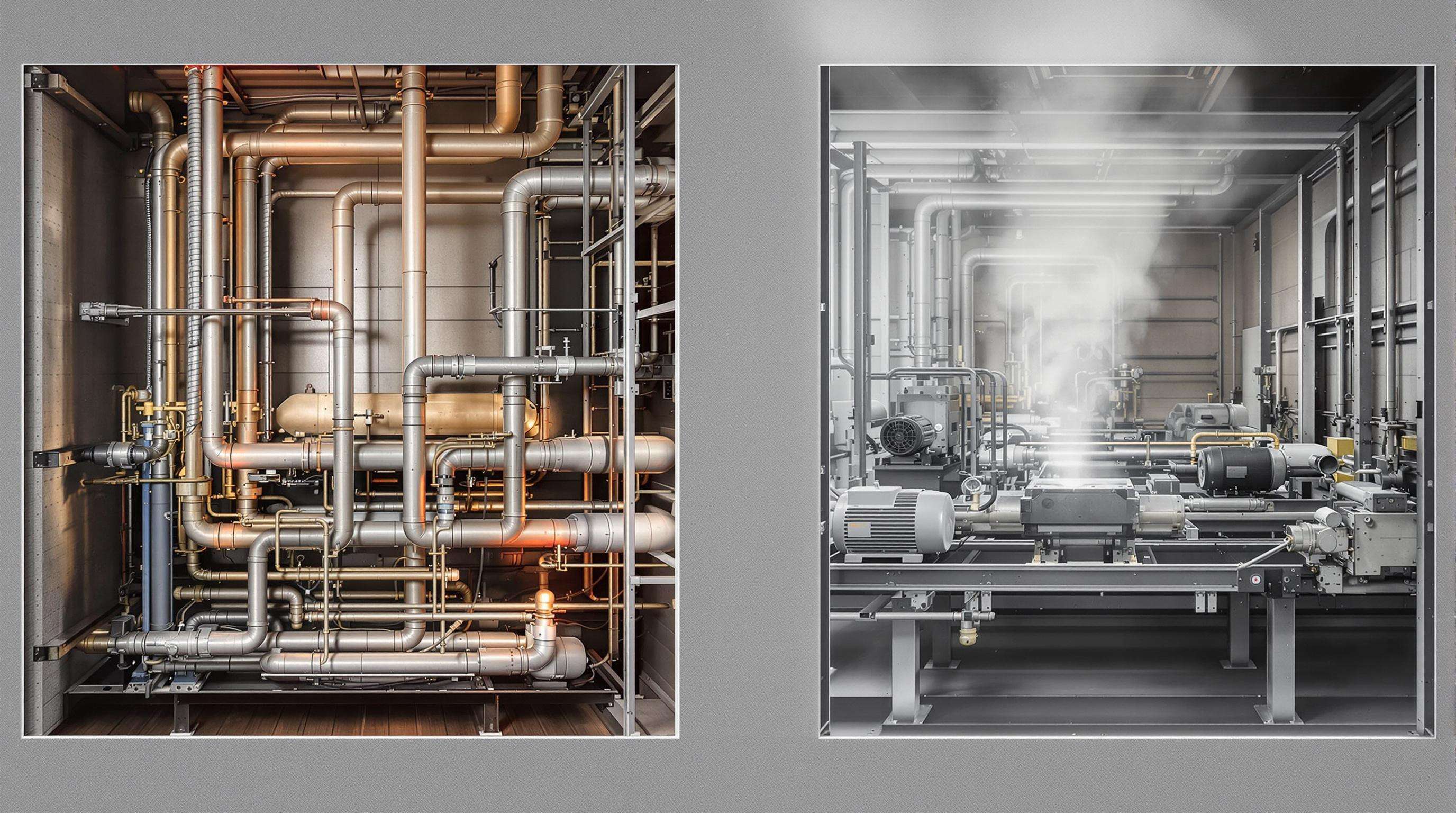

หลักการพื้นฐานในการทำงานของ ระบบลำเลียงวัสดุ

วิธีที่ระบบลำเลียงด้วยลมใช้แรงดันอากาศ

การลำเลียงวัสดุผ่านท่อโดยใช้ลมอัดหรือก๊าซที่ไหลด้วยความเร็วสูง ซึ่งช่วยพัดพาและเคลื่อนย้ายอนุภาคไปยังจุดหมาย มีอยู่สองวิธีหลัก ได้แก่ ระบบไหลผ่านหรือระบบความดันบวกที่ใช้เครื่องอัดอากาศในการพัดวัสดุออกไป ซึ่งเหมาะสำหรับการลำเลียงระยะไกล และระบบขับเคลื่อนด้วยแรงดูดสูญญากาศที่ดูดวัสดุไปยังจุดหมายกลาง ซึ่งมีโอกาสรั่วซึมของวัสดุน้อยกว่า คุณสมบัติของอากาศ เช่น ความชื้นและอุณหภูมิ มีผลโดยตรงต่อคุณลักษณะการไหลและความมีประสิทธิภาพ อัตราส่วนอากาศต่อวัสดุที่เหมาะสมจะช่วยให้การลำเลียงดำเนินไปอย่างราบรื่น โดยทั่วไปความเร็วในการลำเลียงแบบความเร็วต่ำอยู่ที่ 15-35 เมตร/วินาที ซึ่งช่วยป้องกันการสะสมตัวและการเสื่อมสภาพของผงละเอียด

กลไกการเคลื่อนไหวเชิงกลในระบบลำเลียง

นั่นคือคอนเวเยอร์แบบ *กลไก* ไม่ใช่แรงดันอากาศ ระบบสายพานจะเคลื่อนย้ายวัสดุจำนวนมากในแนวระดับหรือในแนวตั้งตามสายพานที่ขับเคลื่อนด้วยมอเตอร์ และวัสดุก็มีแนวโน้มที่จะกระเด็นออกด้านข้าง (และตกพื้น) ได้มากเท่ากับที่จะถูกส่งไปยังจุดหมาย คอนเวเยอร์แบบสกรูใช้สกรูแบบเกลียวหมุนและชิ้นส่วนที่เคลื่อนไหวได้น้อย ทำให้มีประสิทธิภาพสูงเป็นพิเศษ ลิฟต์แบบถัง (Bucket elevators) ทำหน้าที่ยกวัสดุขึ้นไปในแนวตั้งภายในถังที่เคลื่อนที่ไปบนโซ่ คุณสมบัติของวัสดุเป็นตัวกำหนดการเลือกวัสดุ: วัสดุที่มีฤทธิ์กัดกร่อนต้องใช้หัวฉีดและที่นั่งวาล์วแบบเหล็กกับเหล็กเพื่อให้มีอายุการใช้งานยาวนาน ในขณะที่ผลิตภัณฑ์ที่เปราะกว่าสามารถใช้หัวฉีดและที่นั่งวาล์วแบบเซรามิกได้ ตัวควบคุมความเร็วแบบริบบิ้นจะช่วยรักษาอัตราการไหลให้คงที่และป้องกันการอุดตัน

ความแตกต่างในการออกแบบหลักระหว่างประเภทระบบต่างๆ

| องค์ประกอบการออกแบบ | Pneumatic systems | ระบบกลไก |

|---|---|---|

| การจัดวางชิ้นส่วน | ท่อแบบเส้นตรงที่มีจุดหักน้อยที่สุด | ชุดประกอบที่ซับซ้อนของมอเตอร์/สายพาน |

| ข้อกำหนดเรื่องพื้นที่ | เส้นทางที่กะทัดรัดและยืดหยุ่น | เส้นทางคงที่ที่ต้องการพื้นที่บนพื้นมากกว่า |

| ปฏิสัมพันธ์ของวัสดุ | การลอยตัวของอนุภาคในอากาศ | การสัมผัสพื้นผิวโดยตรง |

| พลศาสตร์ในการทำงาน | ความแตกต่างของแรงดันขับเคลื่อนการไหล | แรงกลแบบหมุน/เชิงเส้น |

การออกแบบระบบลมเหมาะสำหรับใช้งานในสภาพแวดล้อมที่มีความอันตราย/มีฝุ่นมาก เนื่องจากสามารถควบคุมการรั่วไหลได้ดี ในขณะที่ระบบกลไกสามารถจัดการกับวัสดุที่มีความหนาแน่นสูงกว่าได้ การใช้พลังงานแตกต่างกันอย่างมาก: การทำงานของระบบลมต้องใช้พลังงานในการอัดอากาศอย่างต่อเนื่อง (มากกว่า 3-4 เท่าของ kW/ตัน) ในขณะที่ระบบขับเคลื่อนกลไกใช้พลังงานสูงสุดเฉพาะช่วงเร่งความเร็วเท่านั้น

การเปรียบเทียบความสามารถในการจัดการวัสดุ

ความสมบูรณ์ของผลิตภัณฑ์ในกระบวนการลำเลียงแบบระบบลม

ระบบลมช่วยรักษาคุณภาพของวัสดุ โดยเฉพาะวัสดุแบบผงที่ไม่กัดกร่อน เช่น สารเติมแต่งอาหาร หรือผงเภสัชภัณฑ์ การปรับความเร็วลมให้เหมาะสมมีความสำคัญอย่างมาก—แรงดันที่มากเกินไปอาจทำให้อนุภาคที่เปราะบางเสียหาย ในขณะที่การไหลไม่เพียงพอจะทำให้เกิดการอุดตัน ระบบสุญญากาศช่วยลดความเสี่ยงการเกิดออกซิเดชันในสารที่ไวต่อปฏิกิริยา และระบบที่ใช้ความดันต่ำ (dilute-phase) เหมาะที่สุดสำหรับผงที่ไหลได้ดี

ความเข้ากันได้ของวัสดุกับระบบกลไก

เครื่องลำเลียงเชิงกลจัดการวัสดุที่หลากหลายผ่านการสัมผัสโดยตรง ตัวลำเลียงแบบสกรูสามารถเคลื่อนย้ายผงที่มีความชื้น ≥35% ในขณะที่สายพานสามารถรองรับวัสดุหยาบ เช่น เศษไม้ ความหนาแน่นรวม (≥80 ปอนด์/ลูกบาศก์ฟุต) บ่งชี้ถึงการทำงานที่ราบรื่น และการออกแบบพิเศษ (เช่น เครื่องลำเลียงแบบลากในท่อ) สามารถแก้ปัญหาผงที่ไวต่อไฟฟ้าสถิตได้

ข้อจำกัดและปัญหาตามประเภทวัสดุ

| คุณสมบัติของวัสดุ | ข้อจำกัดของระบบลำเลียงลม | ความท้าทายทางกล |

|---|---|---|

| ความกัดกร่อนสูง | การกัดเซาะท่อ (การสึกหรอ >0.5 มม./ปี) | สกรู/สายพานเสื่อมสภาพ |

| ความเหนียว | ความเสี่ยงที่ตัวกรองอุดตัน | การสะสมในพื้นที่ตาย |

| ความไวต่ออุณหภูมิ | ความร้อนจากแรงอัด | ความร้อนที่เกิดจากแรงเสียดทาน |

| ศักยภาพการระเบิด | ความเสี่ยงการจุดระเบิดจากไฟฟ้าสถิต | จุดกำเนิดความร้อน |

วัสดุที่ดูดความชื้นได้สูง (>1.5% ความผูกพันกับความชื้น) มักต้องการอุปกรณ์ลดความชื้นด้วยลมในการลำเลียงด้วยอากาศอัด ในขณะที่วัสดุที่เป็นเส้นใยอาจพันกันในสกรูหากไม่ได้ออกแบบใบพัดแบบปรับปรุงแล้ว

ประสิทธิภาพพลังงานในระบบลำเลียงวัสดุ

การใช้พลังงาน: ระบบลำเลียงด้วยลมเทียบกับระบบเชิงกล

ระบบลำเลียงด้วยลมใช้พลังงานมากกว่าระบบเชิงกล 2-3 เท่าต่อการลำเลียงหนึ่งตัน เนื่องจากพลังงานที่ใช้ในการอัดอากาศ (15-30% สูญเสียเป็นความร้อน) ในขณะที่ระบบลำเลียงเชิงกลที่ใช้มอเตอร์ควบคุมความถี่แบบแปรปรวนสามารถปรับพลังงานให้เหมาะสมกับภาระงาน ช่วยลดการใช้พลังงานลง 25-40% ในช่วงที่ระบบทำงานไม่เต็มภาระ

ตัวชี้วัดประสิทธิภาพการดำเนินงาน

| เมตริก | ระบบกลไก | Pneumatic systems |

|---|---|---|

| ค่าเฉลี่ย kWh/ตัน-ไมล์ | 0.4-0.8 | 1.1-2.3 |

| ศักยภาพในการฟื้นฟู | 15-25% | 5-10% |

| การสูญเสียที่เกิดจากการบำรุงรักษา | 12-18% | 20-28% |

กลยุทธ์การปรับปรุงเช่น อัลกอริทึมควบคุมความเร็ว สามารถลดการใช้พลังงานของเครื่องลำเลียงสายพานลงได้ 30-35% การบำรุงรักษาเป็นประจำช่วยป้องกันการลดลงของประสิทธิภาพอันเนื่องมาจากชิ้นส่วนที่สึกหรอ

ค่าใช้จ่ายในการติดตั้งและการบำรุงรักษา

การแบ่งรายละเอียดการลงทุนเริ่มต้น

ระบบลมมีค่าใช้จ่ายเพิ่มขึ้น 40-50% ในช่วงเริ่มต้น เนื่องจากเครื่องอัดอากาศและตัวกรอง ระบบกลไกต้องมีการปรับโครงสร้างและแรงงาน โดยการปรับปรุงโครงสร้างพื้นฐานจะใช้ 25-35% ของงบประมาณ

การบำรุงรักษาในระยะยาว

หน่วยระบบลมต้องเปลี่ยนตัวกรองทุกไตรมาสและตรวจสอบท่อส่ง (7,500-15,000 ดอลลาร์/ปี) ระบบกลไกต้องปรับสายพานและหล่อลื่น (5,000-9,000 ดอลลาร์/ปี) ค่าบำรุงรักษาของระบบลมจะสูงกว่า 20-30% ภายในระยะเวลา 5 ปี เนื่องจากแรงดันอากาศทำให้เกิดการสึกหรอ

การเปรียบเทียบระหว่างต้นทุนกับความยืดหยุ่น

โซลูชันเชิงกลมีค่าใช้จ่ายตลอดอายุการใช้งานต่ำกว่า 30% แต่มีความสามารถในการปรับตัวน้อยกว่า ระบบลมให้ความยืดหยุ่นมากกว่า และมีผลตอบแทนการลงทุนเร็วขึ้น (18 เดือน) ในสภาพแวดล้อมที่เปลี่ยนแปลงได้

การประยุกต์ใช้งานและความเหมาะสมของระบบลำเลียง

สถานการณ์การใช้งานที่เหมาะสมกับระบบลม

ระบบลมเหมาะสำหรับอุตสาหกรรมอาหารและยา ช่วยรักษาความสะอาดและจัดการวัสดุอย่างอ่อนโยน ท่อส่งแบบปิดช่วยป้องกันการปนเปื้อน และการจัดวางที่ยืดหยุ่นเหมาะกับผังที่ซับซ้อน

การประยุกต์ใช้เชิงอุตสาหกรรมสำหรับระบบกลไก

เครื่องลำเลียงแบบกลไกเป็นที่นิยมในเหมือง งานก่อสร้าง และเกษตรกรรม ระบบสายพานสามารถลำเลียงวัสดุที่ขุดได้มากกว่า 90% ทั่วโลก ในขณะที่เครื่องลำเลียงแบบถังช่วยในการขนส่งในแนวตั้งได้อย่างมีประสิทธิภาพ

กรณีศึกษา: โรงงานแปรรูปอาหาร

โรงงานเบเกอรี่ใช้ระบบลมเพื่อขนส่งแป้ง/น้ำตาล (เพื่อให้มั่นใจถึงความบริสุทธิ์) และใช้ระบบลำเลียงแบบถังกลไกสำหรับสินค้าที่บรรจุหีบห่อไว้ การผสมผสานแนวทางนี้ช่วยลดการปนเปื้อนลง 78% พร้อมทั้งลดค่าใช้จ่ายด้านพลังงานลงได้ 45%

เกณฑ์การเลือกระบบลำเลียงวัสดุ

ปัจจัยสำคัญในการตัดสินใจ

ระยะทาง คุณสมบัติของวัสดุ และสภาพแวดล้อม เป็นสิ่งที่กำหนดทางเลือก ระบบลำเลียงด้วยแรงดันลมเหมาะสำหรับระยะทางไกล ในขณะที่ระบบกลไกสามารถจัดการวัสดุที่มีความหนาแน่นสูงหรือกัดกร่อนได้ดีกว่า นอกจากนี้ การควบคุมฝุ่นและข้อจำกัดด้านพื้นที่ยังมีผลต่อการออกแบบ

แนวโน้มในอนาคต

IoT ช่วยให้ตรวจสอบสถานะแบบเรียลไทม์ และตัวแปลงความถี่แบบแปรได้ช่วยเพิ่มประสิทธิภาพ ดีไซน์แบบโมดูลาร์ช่วยให้ปรับตั้งค่าใหม่ได้อย่างรวดเร็ว ในขณะที่อุตสาหกรรม 4.0 สนับสนุนการบำรุงรักษาเชิงพยากรณ์ผ่านการเรียนรู้ของเครื่องจักร

คำถามที่พบบ่อย: ระบบลำเลียงวัสดุ

ระบบลำเลียงวัสดุหลักๆ มีอะไรบ้าง

ระบบที่สำคัญคือ ระบบลำเลียงด้วยแรงดันลมและระบบลำเลียงเชิงกล แต่ละแบบมีข้อดีและวิธีการดำเนินงานที่แตกต่างกัน

ระบบลำเลียงด้วยแรงดันลมทำงานอย่างไร

ระบบลมใช้อากาศหรือก๊าซความดันสูงเพื่อขนส่งวัสดุผ่านท่อ โดยพึ่งพาอัตราส่วนระหว่างอากาศกับวัสดุเพื่อการเคลื่อนย้ายที่มีประสิทธิภาพ

มีปัจจัยใดบ้างที่ส่งผลต่อการเลือกระบบระหว่างระบบลมกับระบบกลไก

ปัจจัยหลักได้แก่ ประเภทของวัสดุ ระยะทางในการลำเลียง ประสิทธิภาพพลังงาน ค่าใช้จ่ายในการติดตั้ง และสภาพแวดล้อม

ระบบลมมีประสิทธิภาพในการใช้พลังงานมากกว่าระบบกลไกหรือไม่

โดยทั่วไป ระบบลมจะใช้พลังงานมากกว่าเนื่องจากการอัดอากาศ ในขณะที่ระบบกลไกมักมีคุณสมบัติที่ประหยัดพลังงาน เช่น ไดรฟ์ความถี่ตัวแปร

อุตสาหกรรมใดได้รับประโยชน์มากที่สุดจากระบบลม

ระบบลมเหมาะสำหรับอุตสาหกรรมเช่น การแปรรูปอาหารและเภสัชกรรม ซึ่งความสะอาดและการจัดการวัสดุอย่างระมัดระวังมีความสำคัญอย่างยิ่ง