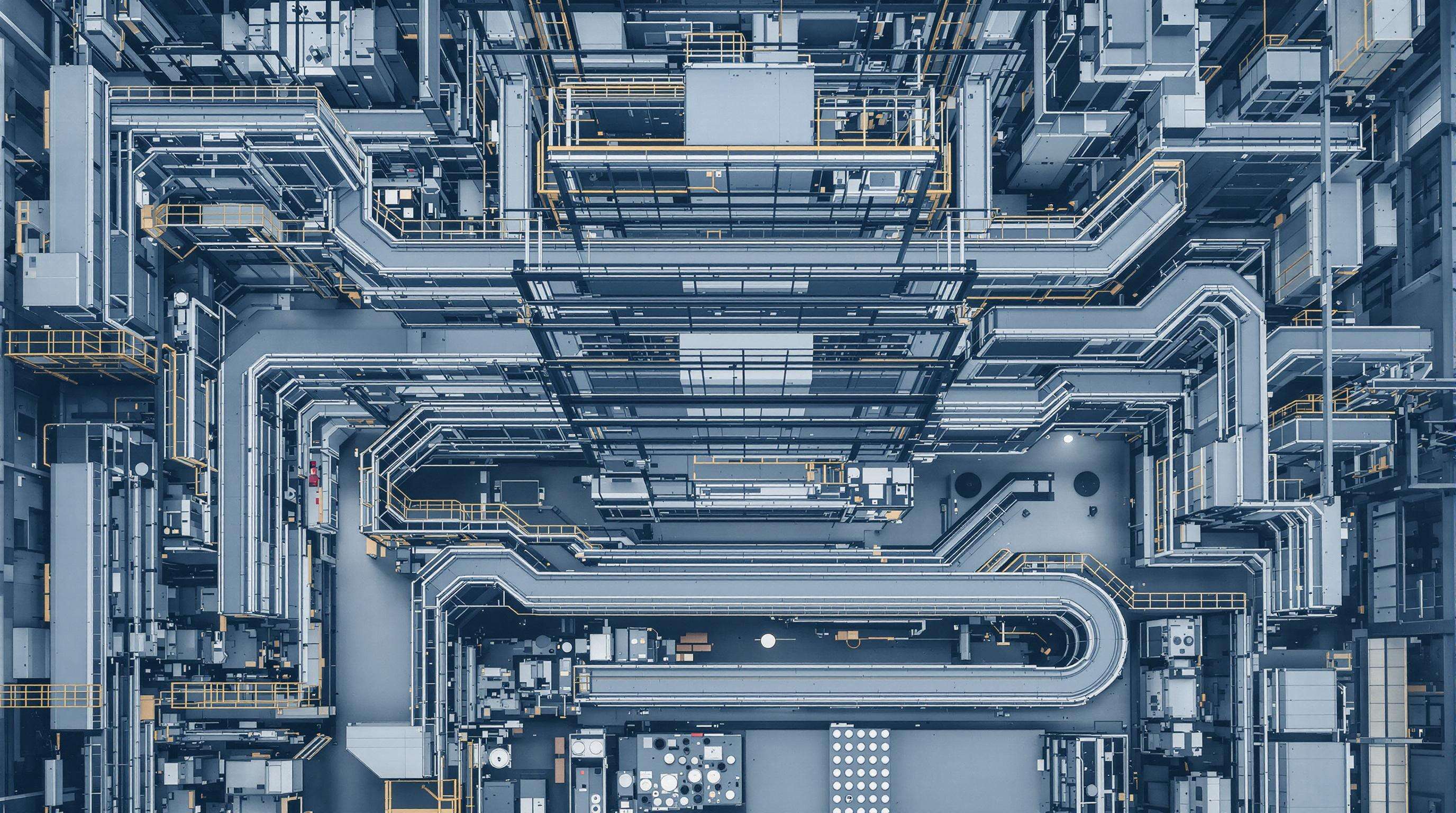

Sistema ng pagdadala ng materyales Espasyo at Mga Limitasyon sa Layout

Mahalaga ang mapanagutang pagpaplano ng espasyo upang ma-optimize ang mga sistema ng pagpapadala ng materyales habang tinatanggap ang mga limitasyon ng pasilidad. Ang mga pangunahing hamon ay kinabibilangan ng mga paghihigpit sa vertical na espasyo, hindi regular na footprint, at kumplikadong mga pangangailangan sa workflow.

Pagmaksima sa Paggamit ng Espasyo sa Disenyo ng Conveyor

Ginagamit ng modernong layout ng conveyor ang vertical stacking at multi-level configurations upang malampasan ang mga paghihigpit sa espasyo. Ang mga epektibong solusyon ay kinabibilangan ng:

- Z-frame conveyor para sa tiered product flow

- Mga collapsible transfer chute sa pagitan ng mga zone ng proseso

- Mga powered roller system na may 90° diverters para sa kompakto at tumpak na pag-navigate

Pag-navigate sa Mga Limitasyon sa Layout na Tiyak sa Pasilidad

Ang curved belt systems (15°-45° arc capability) ay umaangkop sa mga hindi regular na hugis ng gusali, samantalang ang spiral conveyors naman ay naglulutas ng mga hamon sa patayong transportasyon sa mga lugar na may maliit na espasyo (14 talampakan ang taas ng kisame). Ang custom configurations ay nagpapanatili ng 98% uptime sa mga operasyong 24/7.

Modular na Disenyo para sa Fleksibleng Pagmamanipula ng Materyales

Ang mga plug-and-play na bahagi ay nagpapabilis sa muling pag-aayos:

- Mabilis na pagtanggal ng drive assemblies (mas mababa sa 5 minutong oras ng pagpapalit)

- Mga scalable accumulation zones na may telescoping rails

- Mga mobile base unit na may automatic leveling

Ang modular systems ay nagbabawas sa oras ng pagpapalit mula araw-araw tungo sa oras-oras at nagpapababa ng gastos sa paglipat ng $18/ft² kumpara sa mga permanenteng instalasyon.

Mga Katangian ng Materyales sa Pagpili ng Sistema ng Conveyor

Particle Analysis para sa Optimal na Performance ng Conveyor

Ang sukat ng particle ang nagdidikta ng kahusayan:

- <5 mm na materyales ay nakakamit ng 15-20% mas mataas na throughput sa vibrating conveyors

-

10 mm na hindi regular na partikulo ay nangangailangan ng mekanismo na pinapagana ng kadena

Ang real-time na particle sensors ay binabawasan ang segregation ng 40% sa mga pharmaceutical application.

Tamaan ng Delikado at Mapaminsalang Materyales nang Ligtas

Kailangan ng delikadong mga bahagi:

- Control ng velocity sa loob ng ±0.1 m/s

- Lakas ng impact sa ilalim ng 2 G-force

Nangangailangan ang mapaminsalang materyales:

- Stainless steel conveyors na may tuloy-tuloy na pagkukulam (98% containment)

- Anti-static belts (<10^9 ohms surface resistance)

Pag-optimize ng Throughput Ayon sa Uri ng Materyales

| Katangian ng Materyal | Uri ng Conveyor | Saklaw ng Throughput | Kasinikolan ng enerhiya |

|---|---|---|---|

| Mga Palikot na Pulbos | Pneumatic | 5-50 tonelada/oras | 8-12 kWh/tonelada |

| Mga Nagkakaisang Butil | Turnilyo | 2-20 tonelada/oras | 15-22 kWh/tonelada |

| Mga Solidong Bulk na Hindi Nakakagat | Sinturon | 20-500 tonelada/oras | 3-7 kWh/tonelada |

| Mataas na Temperaturang Slag | Apron | 10-150 tonelada/oras | 18-30 kWh/tonelada |

Mga aplikasyon na may kalidad para sa pagkain ay nangangailangan ng UHMW polyethylene belts (99.7% na kapurihan) para sa hilaw na sangkap.

Mga Upgrade sa Kahusayan sa Enerhiya para sa Mga Sistemang Panghahatid ng Materyales

Ang mga conveyor ay umaakonto sa 15-30% ng paggamit ng enerhiya sa industriya. Ang mga modernong upgrade ay nagbabalance ng produktibidad kasama ang mapagkukunan ng sustenibilidad.

Smart na Automation para sa Pagbawas ng Pagkonsumo ng Kuryente

Ang mga variable frequency drive (VFD) ay nagpapababa ng paggamit ng enerhiya ng 40% sa panahon ng mababang demand. Ang IoT-enabled na mga sensor ng karga ay nag-aayos ng throughput nang real time, kung saan ang machine learning ay nag-o-optimize ng mga setting batay sa mga nakaraang ugali.

Mga Prinsipyo ng Nakapagpaparami na Disenyo sa Pagpoproseso ng Materyales

Ang mga sistema ng pagbawi ng enerhiya ay nagko-convert ng pagpaparami ng preno sa kuryente. Ang mga nakasirang sistema ng paglamig at biopolymer belts ay binabawasan ang emisyon sa buong buhay ng 18-27% habang binabawasan ang gastos sa pagpapanatili ng $0.08-$0.12 bawat linear foot taun-taon.

Mga Estratehiya sa Integrasyon ng Sistema ng Imbakan

Pagsusuri sa Katugmaan ng Sistema ng Kontrol ng Conveyor

Ang mga pambansang balangkas ng API ay binabawasan ang mga pagkakamali sa integrasyon ng 40% kumpara sa mga proprietary system. Ang pagsusuri sa simulasyon ng karga ay nagpapatunay ng pagkakasunod-sunod sa panahon ng pinakamataas na throughput.

Pagpapabuti ng Lumang Infrastraktura sa Pagpoproseso ng Materyales

Ang mga nakaplanong pag-upgrade ay nakakamit ng 25-30% na mas mabilis na ROI kumpara sa kumpletong reporma. Ang modular na mga bahagi ay nagpapahintulot sa mga pagpapalit ng drive na nakakatipid ng enerhiya nang hindi kinakailangang isara ang buong sistema.

Kaligtasan at Mga Protocol sa Paggawa ng Mga Sistema ng Pagpoproseso ng Materyales

Mga Kinakailangan sa Pagpapanatili Bago ang Paggawa para sa Conveyor

Mga Pangunahing Protocol:

- Araw-araw na inspeksyon sa visual

- Quarterly na pag-lubricate ng mga bahagi

- Taunang pag-check ng laser alignment

Ang mga naka-digitize na log ay nagpapataas ng compliance ng 57% kumpara sa mga papel na sistema.

Epekto ng Bilis ng Conveyor sa Kaligtasan ng Operasyon

| Pagtaas ng Bilis | Tagapagpalaki ng Panganib sa Kaligtasan |

|---|---|

| 10% | 1.5– |

| 25% | 3.2– |

| 50% | 6.8– |

Ang pag-aayos ng bilis na kontrolado ng AI ay nagbawas ng mga aksidente na may kaugnayan sa pagbara ng 42%. Inirerekomenda ng OSHA na panatilihin ang mga buffer ng kaligtasan kahit para sa mga linya na may mataas na throughput.

Pagsusuri sa TCO ng Mga Pamumuhunan sa Sistema ng Pagdadala ng Materyales

Pagtutugma ng ROI sa Mga Gastos sa Pagpapahusay ng Produktibidad

Mga conveyor na mataas ang kahusayan ay nag-aalok:

- 18-27% mas mababang paggamit ng kuryente

- 22% mas mababang gastos sa pagpapanatili

- 40% mas mabilis na ROI sa pamamagitan ng predictive maintenance

Karaniwang pagkasumpa ng TCO:

- 35-45% kagamitan/pag-install

- 30-40% kuryente/pagpapanatili

- 15-25% na pagkalugi dahil sa paghinto ng operasyon

Mga Modernong Tren sa Bawas ng Gastos sa Disenyo ng Conveyor

Pangunahing Pagbabago:

- Modular drag chain conveyors (60% mas mababang gastos sa retrofit)

- Mga vertical lift na may pagbawi ng enerhiya (15-20% na pagbawi ng kuryente)

- 3D-printed wear parts (3 beses na mas matagal ang serbisyo)

Binabawasan ng mga inobasyong ito ang kabuuang gastos sa buhay ng 19-28% habang pinapanatili ang kapasidad. Ang mga smart network ay binabawasan din ang mga insidente sa paghawak ng materyales ng 31%.

FAQ

Ano ang mga pangunahing hamon sa pagdisenyo ng mga sistema ng material conveying?

Ang mga pangunahing hamon ay kinabibilangan ng pagharap sa mga limitasyon sa vertical space, hindi regular na disenyo ng pasilidad, at pag-angkop sa mga nagbabagong pangangailangan ng workflow.

Paano tinutugunan ng modernong disenyo ng conveyor ang mga isyu sa espasyo?

Ginagamit ng modernong disenyo ng conveyor ang vertical stacking at multi-level configurations, tulad ng Z-frame conveyors, collapsible transfer chutes, at powered roller systems na may 90° diverters upang ma-maximize ang paggamit ng espasyo.

Anong mga materyales ang nangangailangan ng partikular na conveyor para sa ligtas na paghawak?

Ang mga mabibigat at mapanganib na materyales ay nangangailangan ng espesyal na setting ng conveyor. Ang mga selyadong materyales ay nangangailangan ng tumpak na kontrol sa bilis at limitasyon sa puwersa ng impact, samantalang ang mga mapanganib na materyales ay nangangailangan ng mga conveyor na gawa sa hindi kinakalawang na asero na may patuloy na pagkabit at mga sinturon na anti-static.

Paano mapapabuti ang kahusayan sa enerhiya sa mga sistema ng paghahatid ng materyales?

Ang kahusayan sa enerhiya ay maaaring mapabuti sa pamamagitan ng matalinong automation tulad ng Variable Frequency Drives (VFDs), IoT-enabled load sensors, mga sistema ng pagbawi ng enerhiya, at mga elemento ng sustainable design tulad ng closed-loop cooling at biopolymer belts.

Ano ang mga karaniwang protocol sa pagpapanatili para sa mga conveyor?

Ang mga karaniwang protocol sa pagpapanatili ay kinabibilangan ng pang-araw-araw na visual inspections, quarterly lubrication cycles, at annual laser alignment checks, na maaaring mapabuti ang compliance at operational efficiency.

Talaan ng Nilalaman

- Sistema ng pagdadala ng materyales Espasyo at Mga Limitasyon sa Layout

- Mga Katangian ng Materyales sa Pagpili ng Sistema ng Conveyor

- Mga Upgrade sa Kahusayan sa Enerhiya para sa Mga Sistemang Panghahatid ng Materyales

- Mga Estratehiya sa Integrasyon ng Sistema ng Imbakan

- Kaligtasan at Mga Protocol sa Paggawa ng Mga Sistema ng Pagpoproseso ng Materyales

- Pagsusuri sa TCO ng Mga Pamumuhunan sa Sistema ng Pagdadala ng Materyales

-

FAQ

- Ano ang mga pangunahing hamon sa pagdisenyo ng mga sistema ng material conveying?

- Paano tinutugunan ng modernong disenyo ng conveyor ang mga isyu sa espasyo?

- Anong mga materyales ang nangangailangan ng partikular na conveyor para sa ligtas na paghawak?

- Paano mapapabuti ang kahusayan sa enerhiya sa mga sistema ng paghahatid ng materyales?

- Ano ang mga karaniwang protocol sa pagpapanatili para sa mga conveyor?