Sistem pengangkutan material Batasan Ruang & Tata Letak

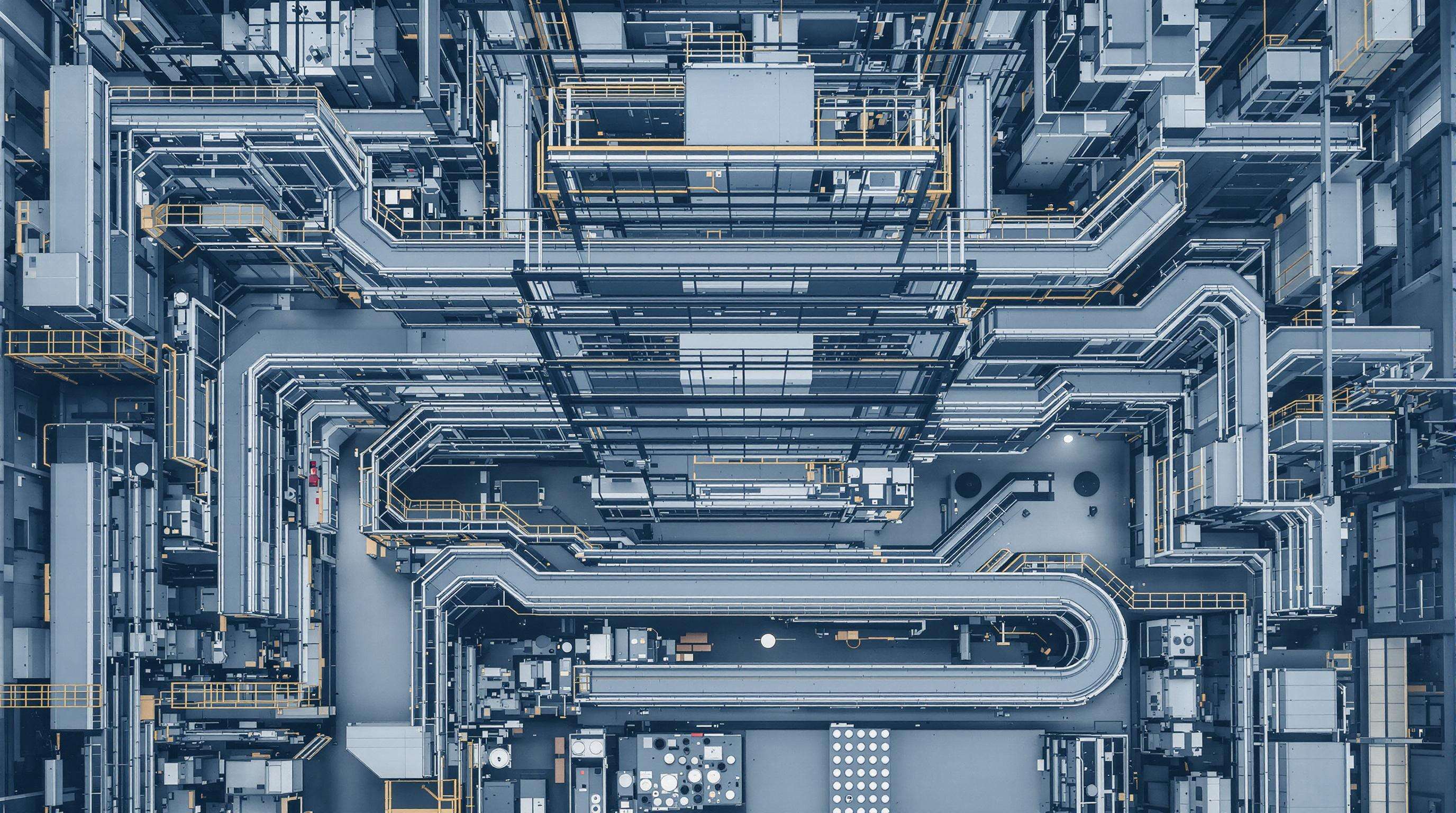

Perencanaan spasial strategis sangat penting untuk mengoptimalkan sistem pengangkutan material sekaligus menyesuaikan dengan keterbatasan fasilitas. Tantangan utama meliputi keterbatasan ruang vertikal, denah lantai yang tidak teratur, serta permintaan alur kerja yang terus berkembang.

Memaksimalkan Pemanfaatan Ruang dalam Desain Konveyor

Tata letak konveyor modern memanfaatkan penumpukan vertikal dan konfigurasi bertingkat untuk mengatasi keterbatasan ruang. Solusi efektif meliputi:

- Konveyor Z-frame untuk aliran produk bertingkat

- Chute transfer yang dapat dilipat antar zona pengolahan

- Sistem rol bertenaga dengan pengalih 90° untuk navigasi yang kompak

Mengatasi Keterbatasan Tata Letak Khas Fasilitas

Sistem sabuk melengkung (kemampuan busur 15°-45°) menyesuaikan dengan bentuk bangunan yang tidak teratur, sementara konveyor spiral mengatasi tantangan transportasi vertikal di ruang dengan ketinggian terbatas (plafon 14 ft). Konfigurasi khusus mempertahankan waktu operasi 98% dalam operasi 24/7.

Desain Modular untuk Penanganan Material yang Fleksibel

Komponen plug-and-play memungkinkan rekonfigurasi cepat:

- Perakitan penggerak quick-disconnect (waktu penukaran <5 menit)

- Zona penumpukan yang dapat diperluas dengan rel teleskopik

- Unit dasar bergerak dengan penyetaraan otomatis

Sistem modular mengurangi waktu pergantian dari hari menjadi jam dan memangkas biaya relokasi sebesar $18/ft² dibandingkan instalasi permanen.

Karakteristik Material dalam Pemilihan Sistem Konveyor

Analisis Partikel untuk Kinerja Konveyor Optimal

Ukuran partikel menentukan efisiensi:

- <5 mm bahan mencapai 15-20% throughput lebih tinggi pada conveyor getar

-

partikel tidak beraturan 10 mm memerlukan mekanisme penggerak rantai

Sensor partikel real-time mengurangi segregasi sebesar 40% dalam aplikasi farmasi.

Menangani Material Rapuh dan Berbahaya dengan Aman

Komponen rapuh memerlukan:

- Kontrol kecepatan dalam ±0,1 m/d

- Gaya benturan di bawah 2 G-force

Material berbahaya memerlukan:

- Conveyor stainless steel dengan lasan kontinu (98% penahanan)

- Sabuk anti-statik (<10^9 ohm resistansi permukaan)

Optimasi Throughput Berdasarkan Jenis Material

| Sifat Material | Jenis Konveyor | Rentang Throughput | Efisiensi Energi |

|---|---|---|---|

| Bubuk yang Mengalir Bebas | Pneumatik | 5-50 ton/jam | 8-12 kWh/ton |

| Butiran Kogenitif | Baut | 2-20 ton/jam | 15-22 kWh/ton |

| Padatan Curah Non-Abrosif | Sabuk | 20-500 ton/jam | 3-7 kWh/ton |

| Slag Suhu Tinggi | Apron | 10-150 ton/jam | 18-30 kWh/ton |

Aplikasi food-grade memerlukan sabuk polietilen UHMW (kemurnian 99,7%) untuk bahan baku.

Peningkatan Efisiensi Energi untuk Sistem Pemindahan Material

Konveyor menyumbang 15-30% penggunaan energi industri. Peningkatan modern menyeimbangkan produktivitas dengan keberlanjutan.

Automasi Cerdas untuk Pengurangan Konsumsi Energi

Penggerak frekuensi variabel (VFD) mengurangi penggunaan energi sebesar 40% selama permintaan rendah. Sensor beban berbasis IoT menyesuaikan aliran secara real-time, dengan machine learning yang mengoptimalkan pengaturan berdasarkan pola historis.

Prinsip Desain Berkelanjutan dalam Penanganan Material

Sistem pemulihan energi mengubah gesekan pengereman menjadi tenaga. Pendinginan loop tertutup dan sabuk biopolimer menurunkan emisi sepanjang siklus hidup sebesar 18-27% sekaligus mengurangi biaya pemeliharaan $0,08-$0,12 per kaki linear setiap tahun.

Strategi Integrasi Sistem Gudang

Pengujian Kompatibilitas Sistem Kontrol Konveyor

Kerangka API terstandarisasi mengurangi kesalahan integrasi sebesar 40% dibandingkan sistem proprietary. Pengujian simulasi beban memverifikasi sinkronisasi selama throughput puncak.

Merombak Infrastruktur Penanganan Material Lama

Peningkatan bertahap mencapai ROI 25-30% lebih cepat dibandingkan pergantian menyeluruh. Komponen modular memungkinkan penggantian penggerak hemat energi tanpa mematikan seluruh sistem.

Protokol Keselamatan dan Pemeliharaan untuk Sistem Pengangkutan Material

Persyaratan Pemeliharaan Preventif untuk Konveyor

Protokol utama:

- Inspeksi visual harian

- Siklus pelumasan triwulan

- Pemeriksaan penyetelan laser tahunan

Log digital meningkatkan kepatuhan sebesar 57% dibanding sistem berbasis kertas.

Dampak Kecepatan Konveyor terhadap Keselamatan Operasional

| Peningkatan Kecepatan | Pengali Risiko Keselamatan |

|---|---|

| 10% | 1,5– |

| 25% | 3,2– |

| 50% | 6,8– |

Penyesuaian kecepatan berbasis AI mengurangi kecelakaan akibat kemacetan sebesar 42%. OSHA menyarankan untuk mempertahankan margin keselamatan meskipun untuk jalur dengan kapasitas tinggi.

Analisis TCO Investasi Sistem Pemindahan Material

Menyeimbangkan ROI dengan Biaya Peningkatan Produktivitas

Conveyor berkecekapan tinggi menawarkan:

- 18-27% penggunaan energi lebih rendah

- 22% biaya pemeliharaan berkurang

- rOI 40% lebih cepat melalui pemeliharaan prediktif

Rincian TCO khas:

- 35-45% peralatan/instalasi

- 30-40% energi/pemeliharaan

- 15-25% kerugian akibat waktu henti

Tren Pengurangan Biaya Modern dalam Desain Konveyor

Inovasi Utama:

- Konveyor rantai tarik modular (biaya retrofit 60% lebih rendah)

- Lift vertikal dengan pemulihan energi (pemulihan daya 15-20%)

- suku cadang aus yang dicetak 3D (masa pakai 3x lebih lama)

Kemajuan ini mengurangi biaya seumur hidup sebesar 19-28% sambil mempertahankan kapasitas. Jaringan pintar juga mengurangi insiden penanganan material sebesar 31%.

FAQ

Apa tantangan utama dalam merancang sistem pengangkutan material?

Tantangan utama meliputi keterbatasan ruang vertikal, denah fasilitas yang tidak teratur, serta adaptasi terhadap perubahan kebutuhan alur kerja.

Bagaimana tata letak konveyor modern mengatasi masalah ruang?

Tata letak konveyor modern menggunakan penumpukan vertikal dan konfigurasi bertingkat, seperti konveyor tipe-Z, saluran transfer yang dapat dilipat, dan sistem rol berdaya dengan pengalih 90° untuk memaksimalkan pemanfaatan ruang.

Material apa saja yang memerlukan konveyor khusus untuk penanganan yang aman?

Material rapuh dan berbahaya memerlukan pengaturan konveyor khusus. Material rapuh membutuhkan kontrol kecepatan yang presisi dan batasan gaya benturan, sedangkan material berbahaya memerlukan konveyor baja tahan karat dengan pengelasan kontinu dan sabuk antistatis.

Bagaimana efisiensi energi dapat ditingkatkan dalam sistem pengangkutan material?

Efisiensi energi dapat ditingkatkan melalui otomasi pintar seperti Variable Frequency Drives (VFD), sensor beban berbasis IoT, sistem pemulihan energi, serta elemen desain berkelanjutan seperti pendingin sirkuit tertutup dan sabuk biopolimer.

Apa saja protokol perawatan umum untuk konveyor?

Protokol perawatan umum mencakup inspeksi visual harian, siklus pelumasan triwulanan, dan pemeriksaan pelurusan dengan laser tahunan, yang dapat meningkatkan kepatuhan dan efisiensi operasional.

Daftar Isi

- Sistem pengangkutan material Batasan Ruang & Tata Letak

- Karakteristik Material dalam Pemilihan Sistem Konveyor

- Peningkatan Efisiensi Energi untuk Sistem Pemindahan Material

- Strategi Integrasi Sistem Gudang

- Protokol Keselamatan dan Pemeliharaan untuk Sistem Pengangkutan Material

- Analisis TCO Investasi Sistem Pemindahan Material

-

FAQ

- Apa tantangan utama dalam merancang sistem pengangkutan material?

- Bagaimana tata letak konveyor modern mengatasi masalah ruang?

- Material apa saja yang memerlukan konveyor khusus untuk penanganan yang aman?

- Bagaimana efisiensi energi dapat ditingkatkan dalam sistem pengangkutan material?

- Apa saja protokol perawatan umum untuk konveyor?